در این مقاله، به تحلیل جامع نقش آلومینیوم در صنعت خودروسازی پرداخته و مزایای کلیدی، چالشهای فنی و اقتصادی، و چشمانداز آینده این فلز استراتژیک را با تکیه بر دادههای معتبر و مطالعات موردی بررسی میکنیم.

فهرست مطالب

- مقدمه: سبکسازی، پیشران تحول در خودروسازی

- مزایای کلیدی آلومینیوم در خودروسازی

- کاهش وزن و بهبود بهرهوری سوخت

- افزایش ایمنی و جذب انرژی

- مقاومت به خوردگی و دوام بالا

- قابلیت بازیافت و پایداری زیستمحیطی

- آلیاژهای پرکاربرد آلومینیوم در خودرو

- چالشهای فنی و اقتصادی کاربرد آلومینیوم

- هزینه بالاتر مواد اولیه و فرآوری

- پیچیدگیهای فرآیندهای اتصال

- شکلپذیری و چالشهای تولید

- مطالعه موردی: انقلاب آلومینیومی در فورد F-150

- آینده آلومینیوم در صنعت خودرو: عصر خودروهای الکتریکی

- نتیجهگیری

- منابع

1. مقدمه: سبکسازی، پیشران تحول در خودروسازی

صنعت خودروسازی جهانی در میانه یک تحول بنیادین قرار دارد که توسط دو نیروی محرک اصلی هدایت میشود: نیاز به کاهش مصرف سوخت و آلایندههای زیستمحیطی، و ظهور خودروهای الکتریکی (EVs). در قلب این تحول، استراتژی «سبکسازی» (Lightweighting) قرار گرفته است؛ رویکردی مهندسی که هدف آن کاهش وزن کلی خودرو بدون به خطر انداختن ایمنی، عملکرد و دوام آن است. در این میان، آلومینیوم به عنوان یک ماده کلیدی و جایگزین اصلی فولاد، نقشی محوری ایفا میکند. این فلز سبکوزن با خواص مکانیکی برجسته، مقاومت به خوردگی ذاتی و قابلیت بازیافت نامحدود، به مهندسان اجازه میدهد تا مرزهای بهرهوری و پایداری را جابجا کنند. از بدنههای کاملاً آلومینیومی گرفته تا قطعات شاسی، سیستم انتقال قدرت و اجزای باتری در خودروهای الکتریکی، ردپای این فلز در سراسر زنجیره ارزش خودروسازی مدرن دیده میشود. این مقاله به بررسی عمیق مزایا و چالشهای استفاده از آلومینیوم در این صنعت میپردازد و نشان میدهد که چگونه این ماده در حال شکلدهی به آینده حملونقل است.

الکا مهر کیمیا یکی از تولیدکنندگان پیشرو راد آلومینیومی خالص و آلیاژی، مفتولها، هادیها، شمشها و کابل و فویل های آلومینیومی در شمالغرب ایران و تبریز است که به تجهیزات پیشرفته تولید مجهز میباشد. در الکا مهر کیمیا، با تعهد به کیفیت ، از طریق مهندسی دقیق و کنترل تولید سختگیرانه، محصولاتی با بالاترین کیفیت و مناسبترین قیمت تولید میکنیم.

2. مزایای کلیدی آلومینیوم در خودروسازی

استفاده گسترده از آلومینیوم در صنعت خودرو بر پایه مجموعهای از مزایای فنی و زیستمحیطی استوار است که آن را از سایر مواد متمایز میکند. این مزایا بهطور مستقیم به بهبود عملکرد، افزایش ایمنی و کاهش اثرات زیستمحیطی خودروها منجر میشوند.

کاهش وزن و بهبود بهرهوری سوخت

مهمترین و شناختهشدهترین مزیت آلومینیوم، چگالی پایین آن است. چگالی آلومینیوم تقریباً یکسوم چگالی فولاد است (2.7g/cm3 در مقابل 7.8g/cm3). این ویژگی به طراحان اجازه میدهد تا با جایگزینی قطعات فولادی با معادلهای آلومینیومی، وزن خودرو را به میزان قابل توجهی کاهش دهند. برای مثال، استفاده از آلومینیوم در ساختار بدنه در سفید (Body-in-White یا BIW)، میتواند تا 45٪ کاهش وزن در این بخش را به همراه داشته باشد. بر اساس تحلیلهای صنعتی، به ازای هر 100 کیلوگرم کاهش وزن خودرو، مصرف سوخت بین 5 تا 7 درصد کاهش مییابد. این کاهش وزن نه تنها به صرفهجویی در مصرف سوختهای فسیلی و کاهش انتشار دیاکسید کربن (CO2) منجر میشود، بلکه در خودروهای الکتریکی نیز با افزایش برد حرکتی (Range) به ازای هر بار شارژ، یکی از بزرگترین دغدغههای مصرفکنندگان را برطرف میسازد.

افزایش ایمنی و جذب انرژی

برخلاف تصور اولیه، سبکی آلومینیوم به معنای ضعف آن نیست. آلیاژهای آلومینیوم مدرن، به ویژه سریهای 6000 و 7000، استحکام ویژه (Strength-to-Weight Ratio) بسیار بالایی دارند. این به آن معناست که در وزن یکسان، قطعات آلومینیومی میتوانند مستحکمتر از قطعات فولادی باشند. یکی از ویژگیهای برجسته آلومینیوم در حوزه ایمنی، قابلیت جذب انرژی آن در هنگام برخورد است. قطعات جاذب انرژی ساختهشده از پروفیلهای اکسترود شده آلومینیومی میتوانند در مقایسه با فولاد، دو برابر انرژی بیشتر را به ازای هر کیلوگرم از وزن خود جذب کنند. این خاصیت باعث میشود که در تصادفات، بخش بزرگی از انرژی ضربه توسط این قطعات مستهلک شده و نیروی کمتری به کابین سرنشینان منتقل شود، که نتیجه آن افزایش ایمنی пассив (Passive Safety) خودرو است.

مقاومت به خوردگی و دوام بالا

آلومینیوم به صورت طبیعی یک لایه اکسید سطحی نازک اما بسیار مقاوم و پایدار (Al₂O₃) تشکیل میدهد که مانند یک سپر محافظ عمل کرده و از فلز پایه در برابر عوامل خورنده محیطی محافظت میکند. این ویژگی «خودترمیمی» (Self-Healing) باعث میشود که آلومینیوم در برابر زنگزدگی ناشی از رطوبت، نمک جاده و سایر عوامل خورنده، مقاومت بسیار بالایی داشته باشد. این مزیت، طول عمر قطعات خودرو را افزایش داده و نیاز به پوششهای ضدخوردگی سنگین و گرانقیمت را کاهش میدهد. دوام بالای آلومینیوم به معنای حفظ ارزش بلندمدت خودرو و کاهش هزینههای نگهداری برای مصرفکننده است.

قابلیت بازیافت و پایداری زیستمحیطی

آلومینیوم یک ماده 100٪ قابل بازیافت است و میتواند بدون هیچگونه افت کیفیت، بارها و بارها بازیافت شود. فرآیند بازیافت آلومینیوم تنها به 5٪ از انرژی مورد نیاز برای تولید آلومینیوم اولیه (از بوکسیت) نیاز دارد. این صرفهجویی عظیم در انرژی، ردپای کربن صنعت خودروسازی را به شدت کاهش میدهد. در حال حاضر، حدود 90٪ از آلومینیوم به کار رفته در خودروها در پایان عمر مفید آنها جمعآوری و بازیافت میشود. این نرخ بالای بازیافت، آلومینیوم را به یکی از پایههای اصلی اقتصاد چرخشی (Circular Economy) در صنعت خودرو تبدیل کرده و به خودروسازان کمک میکند تا به اهداف پایداری خود دست یابند.

جدول 1: مقایسه خواص فیزیکی و مکانیکی آلومینیوم (آلیاژ 6061-T6) و فولاد کمکربن

| خاصیت | واحد | آلومینیوم (6061-T6) | فولاد کمکربن (AISI 1020) |

| چگالی | g/cm3 | 2.70 | 7.85 |

| مدول یانگ (سفتی) | GPa | 69 | 200 |

| استحکام کششی نهایی | MPa | 310 | 420 |

| استحکام ویژه | kN⋅m/kg | 115 | 53 |

| هدایت حرارتی | W/(m⋅K) | 167 | 52 |

3. آلیاژهای پرکاربرد آلومینیوم در خودرو

انتخاب آلیاژ مناسب برای هر قطعه، کلید موفقیت در استفاده از آلومینیوم است. هر خانواده از آلیاژهای آلومینیوم دارای خواص منحصربهفردی است که آن را برای کاربرد خاصی مناسب میسازد.

- سری 5000 (آلیاژهای آلومینیوم-منیزیم): این آلیاژها به دلیل مقاومت به خوردگی عالی، جوشپذیری خوب و شکلپذیری مناسب، گزینهای ایدهآل برای ساخت پنلهای بدنه مانند درها، گلگیرها و سقف هستند. آلیاژهایی مانند 5182 و 5754 در این دسته قرار میگیرند.

- سری 6000 (آلیاژهای آلومینیوم-منیزیم-سیلیسیم): این خانواده از آلیاژها پرکاربردترین گروه در صنعت خودرو هستند. آنها ترکیبی متوازن از استحکام بالا، شکلپذیری خوب، قابلیت اکستروژن عالی و مقاومت به خوردگی مناسب را ارائه میدهند. آلیاژهای 6061 و 6082 به طور گسترده در ساخت قطعات شاسی، سازههای بدنه (BIW)، فریم صندلیها و سیستمهای مدیریت تصادف (Crash Management Systems) استفاده میشوند.

- سری 7000 (آلیاژهای آلومینیوم-روی): این آلیاژها بالاترین استحکام را در میان آلیاژهای آلومینیوم دارند و استحکام آنها با برخی از فولادهای آلیاژی قابل رقابت است. به دلیل استحکام بسیار بالا، از آنها در قطعات حیاتی ایمنی مانند ستونها (B-Pillars) و ریلهای سپر استفاده میشود. آلیاژ 7075 یک مثال شناختهشده از این خانواده است.

جدول 2: کاربرد آلیاژهای مختلف آلومینیوم در قطعات خودرو

| خانواده آلیاژ | آلیاژهای نمونه | خواص کلیدی | کاربردهای اصلی |

| سری 5000 | 5182, 5754 | شکلپذیری، مقاومت به خوردگی | پنلهای داخلی و خارجی بدنه، ورقها |

| سری 6000 | 6061, 6082, 6016 | استحکام، قابلیت اکستروژن، جوشپذیری | شاسی، قاب بدنه (BIW)، قطعات ساختاری |

| سری 7000 | 7075, 7046 | استحکام بسیار بالا | قطعات جاذب انرژی، اجزای سپر، ستونها |

| سری 300 (ریختهگری) | A356, A380 | سیالیت، قابلیت ریختهگری | بلوک موتور، سرسیلندر، پوسته گیربکس |

4. چالشهای فنی و اقتصادی کاربرد آلومینیوم

با وجود مزایای فراوان، گذار از فولاد به آلومینیوم با چالشهایی نیز همراه است که نیازمند سرمایهگذاری در فناوری، تحقیق و توسعه، و بهینهسازی فرآیندهای تولید است.

هزینه بالاتر مواد اولیه و فرآوری

قیمت آلومینیوم به ازای هر کیلوگرم به طور قابل توجهی بالاتر از فولاد است. این اختلاف قیمت، ناشی از فرآیند تولید انرژیبر آلومینیوم اولیه (فرآیند هال-هرولت) است. اگرچه استفاده از آلومینیوم بازیافتی میتواند این هزینه را کاهش دهد، اما هزینه اولیه مواد همچنان یک مانع مهم برای کاربرد گسترده آن، به ویژه در خودروهای اقتصادی، محسوب میشود. علاوه بر این، فرآیندهای شکلدهی و ماشینکاری آلومینیوم نیازمند تجهیزات و تکنیکهای متفاوتی نسبت به فولاد است که این امر نیز به هزینههای سرمایهگذاری اولیه میافزاید.

پیچیدگیهای فرآیندهای اتصال

اتصال قطعات آلومینیومی یکی از بزرگترین چالشهای فنی است. جوشکاری مقاومتی نقطهای (Resistance Spot Welding)، که روشی استاندارد برای اتصال قطعات فولادی است، در مورد آلومینیوم به دلیل هدایت الکتریکی و حرارتی بالا و وجود لایه اکسیدی سطحی، با دشواریهایی روبرو است. برای غلبه بر این مشکل، فناوریهای اتصال پیشرفتهای توسعه یافتهاند، از جمله:

- جوشکاری لیزری (Laser Welding): دقتی بالا و منطقه متأثر از حرارت (HAZ) کوچکی ایجاد میکند.

- جوشکاری اصطکاکی اغتشاشی (Friction Stir Welding – FSW): یک فرآیند حالت جامد که اتصالی با کیفیت بسیار بالا و بدون عیوب ذوبی ایجاد میکند.

- پرچکاری خودسوراخکن (Self-Piercing Riveting – SPR): یک فرآیند اتصال مکانیکی سرد که برای اتصال ورقهای آلومینیومی به یکدیگر یا به فولاد بسیار مؤثر است.

- اتصال با چسبهای ساختاری (Structural Adhesives): این چسبها نه تنها اتصال محکمی ایجاد میکنند، بلکه به توزیع یکنواخت تنش، کاهش خوردگی گالوانیک و آببندی اتصال نیز کمک میکنند.

این روشهای نوین نیازمند سرمایهگذاری در تجهیزات جدید و آموزش نیروی کار متخصص هستند.

شکلپذیری و چالشهای تولید

آلومینیوم در دمای اتاق، شکلپذیری (Formability) کمتری نسبت به فولادهای کششی دارد. این امر میتواند منجر به مشکلاتی مانند ترکخوردگی یا برگشت فنری (Springback) در فرآیندهای پرسکاری و شکلدهی ورق شود. برای حل این مشکل، تکنیکهایی مانند شکلدهی گرم (Hot Stamping) و استفاده از روانکنندههای پیشرفته به کار گرفته میشود. همچنین طراحی دقیق قالبها و شبیهسازی کامپیوتری فرآیند شکلدهی قبل از تولید، نقش حیاتی در غلبه بر این چالشها ایفا میکند.

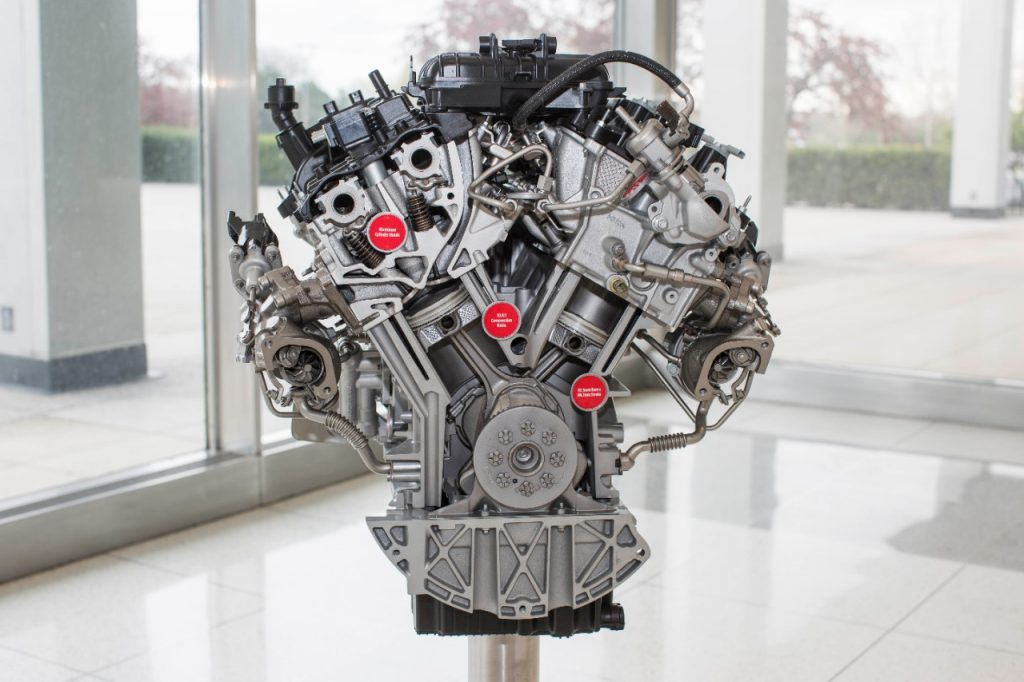

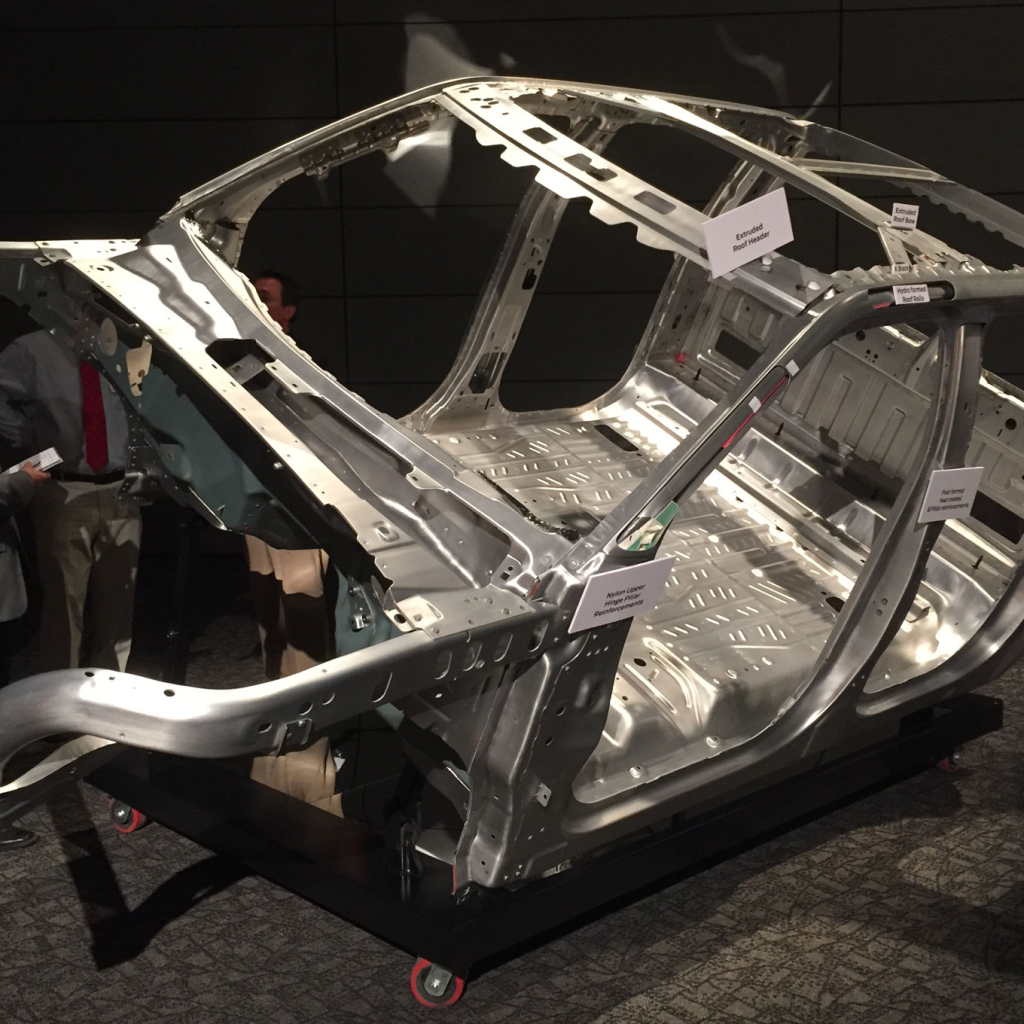

5. مطالعه موردی: انقلاب آلومینیومی در فورد F-150

یکی از برجستهترین و موفقترین نمونههای کاربرد گسترده آلومینیوم در خودروسازی، نسل سیزدهم وانت فورد F-150 است که در سال 2015 معرفی شد. این اقدام فورد یک ریسک بزرگ اما حسابشده بود که چشمانداز صنعت را برای همیشه تغییر داد.

- متدولوژی: هدف اصلی فورد، کاهش وزن چشمگیر برای بهبود بهرهوری سوخت و افزایش قابلیتهای حمل بار و بکسل، بدون فدا کردن استحکام و دوام افسانهای این وانت بود. مهندسان فورد تصمیم گرفتند تقریباً تمام پنلهای بدنه و جعبه بار را با آلیاژهای آلومینیوم سری 6000 با استحکام بالا (مشابه گرید نظامی) جایگزین کنند. برای این کار، خطوط تولید به طور کامل بازطراحی و به فناوریهای اتصال نوین مانند پرچکاری خودسوراخکن (SPR) و چسبهای ساختاری مجهز شدند.

- نتایج: نتیجه این تغییر شگفتانگیز بود. وزن فورد F-150 جدید تا 317 کیلوگرم (700 پوند) کاهش یافت. این کاهش وزن چشمگیر منجر به بهبود 29 درصدی در بهرهوری سوخت، افزایش ظرفیت حمل بار و قابلیت بکسل بهتر شد. شتابگیری خودرو نیز بهبود یافت و به دلیل مرکز ثقل پایینتر، هندلینگ آن نیز ارتقا پیدا کرد.

- تحلیل پیامدها: موفقیت فورد F-150 به صنعت ثابت کرد که استفاده گسترده از آلومینیوم در خودروهای پرتیراژ نه تنها ممکن، بلکه از نظر تجاری نیز سودآور است. این اقدام جسورانه، رقبا را وادار به تسریع برنامههای سبکسازی خود کرد و پذیرش آلومینیوم در سگمنتهای دیگر بازار را نیز افزایش داد. همچنین، این پروژه منجر به توسعه زنجیره تأمین آلومینیوم و فناوریهای مرتبط با آن، از جمله تعمیرات پس از فروش، شد.

جدول 3: پیشبینی میزان متوسط آلومینیوم مصرفی در هر خودرو (آمریکای شمالی)

| سال | میزان متوسط آلومینیوم (کیلوگرم) | منبع پیشبینی |

| 2020 | 209 | DuckerFrontier |

| 2025 | 235 | DuckerFrontier |

| 2030 | 258 | DuckerFrontier |

6. آینده آلومینیوم در صنعت خودرو: عصر خودروهای الکتریکی

گذار به سمت خودروهای الکتریکی (EVs)، اهمیت استراتژیک آلومینیوم را بیش از پیش افزایش داده است. در خودروهای الکتریکی، وزن تأثیر مستقیمی بر برد حرکتی (Range) دارد. باتریها که سنگینترین جزء یک خودروی الکتریکی هستند، وزن کل را به میزان قابل توجهی افزایش میدهند. استفاده از آلومینیوم برای ساخت بدنه و شاسی به خودروسازان اجازه میدهد تا این افزایش وزن را جبران کرده و برد حرکتی را به حداکثر برسانند. علاوه بر این، آلومینیوم در ساخت اجزای حیاتی خودروهای الکتریکی نیز کاربرد دارد:

- محفظه باتری (Battery Enclosure): پروفیلهای اکسترود شده آلومینیومی به دلیل سبکی، استحکام، قابلیت جذب انرژی و هدایت حرارتی بالا، گزینهای ایدهآل برای ساخت محفظههای محافظ باتری هستند. این محفظهها باید در عین سبکی، باتری را از خطرات فیزیکی و حرارتی محافظت کنند.

- سینیهای خنککننده باتری (Cooling Plates): هدایت حرارتی بالای آلومینیوم آن را به مادهای عالی برای ساخت سیستمهای مدیریت حرارتی باتری تبدیل میکند که برای عملکرد و طول عمر بهینه باتریهای لیتیوم-یون حیاتی است.

- کابلها و هادیهای الکتریکی: به دلیل نسبت هدایت الکتریکی به وزن بالا، از آلومینیوم به طور فزایندهای به جای مس در سیمکشی خودروها استفاده میشود.

7. نتیجهگیری

آلومینیوم از یک ماده خاص برای خودروهای لوکس و اسپرت، به یک عنصر بنیادی در استراتژیهای تولید خودروسازان جریان اصلی تبدیل شده است. مزایای انکارناپذیر آن در کاهش وزن، افزایش ایمنی، بهبود عملکرد و پایداری زیستمحیطی، آن را به گزینهای بیبدیل در مواجهه با چالشهای امروز و فردای صنعت خودرو بدل کرده است. اگرچه چالشهایی مانند هزینه بالاتر و پیچیدگیهای فرآیندهای تولید همچنان وجود دارند، اما نوآوریهای مداوم در علم مواد، فناوریهای اتصال و تکنیکهای تولید، در حال هموار کردن مسیر برای کاربرد هرچه گستردهتر این فلز سبک و توانمند هستند. با شتاب گرفتن روند برقیسازی خودروها، نقش آلومینیوم نه تنها کمرنگ نخواهد شد، بلکه به عنوان یک توانمندساز کلیدی برای نسل آینده وسایل نقلیه، بیش از پیش حیاتی خواهد بود.

8. منابع

- Aluminum Association. (2022). Automotive Aluminum. Retrieved from:

https://www.aluminum.org/industries/automotive - European Aluminium. (2023). Transport. Retrieved from:

https://www.european-aluminium.eu/markets/transport/ - International Aluminium Institute. (2023). Automotive. Retrieved from:

https://international-aluminium.org/use-cases/automotive/ - Light Metal Age. (2015). Ford’s Aluminum F-150: A Bold Move into High-Volume Production. Retrieved from:

https://www.lightmetalage.com/news/industry-news/automotive/fords-aluminum-f-150-a-bold-move-into-high-volume-production/ - DuckerFrontier. (2020). 2020 North American Light Vehicle Aluminum Content and Outlook. Published by the Aluminum Association. Retrieved from:

https://www.drivealuminum.org/wp-content/uploads/2020/07/2020-Aluminum-Content-Study-Web.pdf - ScienceDirect – Journal of Materials Processing Technology. (Various Articles). Topic: Friction Stir Welding of Aluminum Alloys. Retrieved from:

https://www.sciencedirect.com/journal/journal-of-materials-processing-technology/search?qs="friction%20stir%20welding"%20aluminum%20automotive - ASM International. (2018). ASM Handbook, Volume 2A: Aluminum and Aluminum Alloys. Retrieved from:

https://www.asminternational.org/search/-/journal_content/56/10192/06533G/PUBLICATION - Vargel, C. (2020). Corrosion of Aluminium (2nd ed.). Elsevier. Retrieved from:

https://www.sciencedirect.com/book/9780081028249/corrosion-of-aluminium - The Minerals, Metals & Materials Society (TMS). (Annual). Light Metals Symposium. Retrieved from:

https://www.tms.org/LightMetals - Statista. (2023). Average amount of aluminum used per vehicle produced in North America from 1975 to 2030. Retrieved from:

https://www.statista.com/statistics/1239611/average-vehicle-aluminum-use-in-north-america/ - AlCircle. (2024). Global Aluminium Industry Outlook 2024. Retrieved from:

https://www.alcircle.com/report/ - Davis, J. R. (Ed.). (1993). Aluminum and Aluminum Alloys. ASM International. (A foundational reference for properties).

- European Aluminium. (2021). Aluminium’s Contribution to Vehicle Safety. Retrieved from:

https://www.european-aluminium.eu/resource-hub/vehicle-safety-and-aluminium/ - International Aluminium Institute. (2023). Recycling. Retrieved from:

https://international-aluminium.org/resource-hub/recycling/

بدون دیدگاه