فهرست مطالب

- مقدمه: رسانایی الکتریکی، شاهکلید کاربردهای آلومینیوم

- بدنه تحلیلی

- 1. مکانیزم تأثیر عناصر آلیاژی بر رسانایی الکتریکی

- 1.1. انحلال جامد و پراکندگی الکترون

- 1.2. رسوبات و فازهای ثانویه

- 2. تحلیل تأثیر عناصر آلیاژی کلیدی بر رسانایی مفتول آلومینیوم

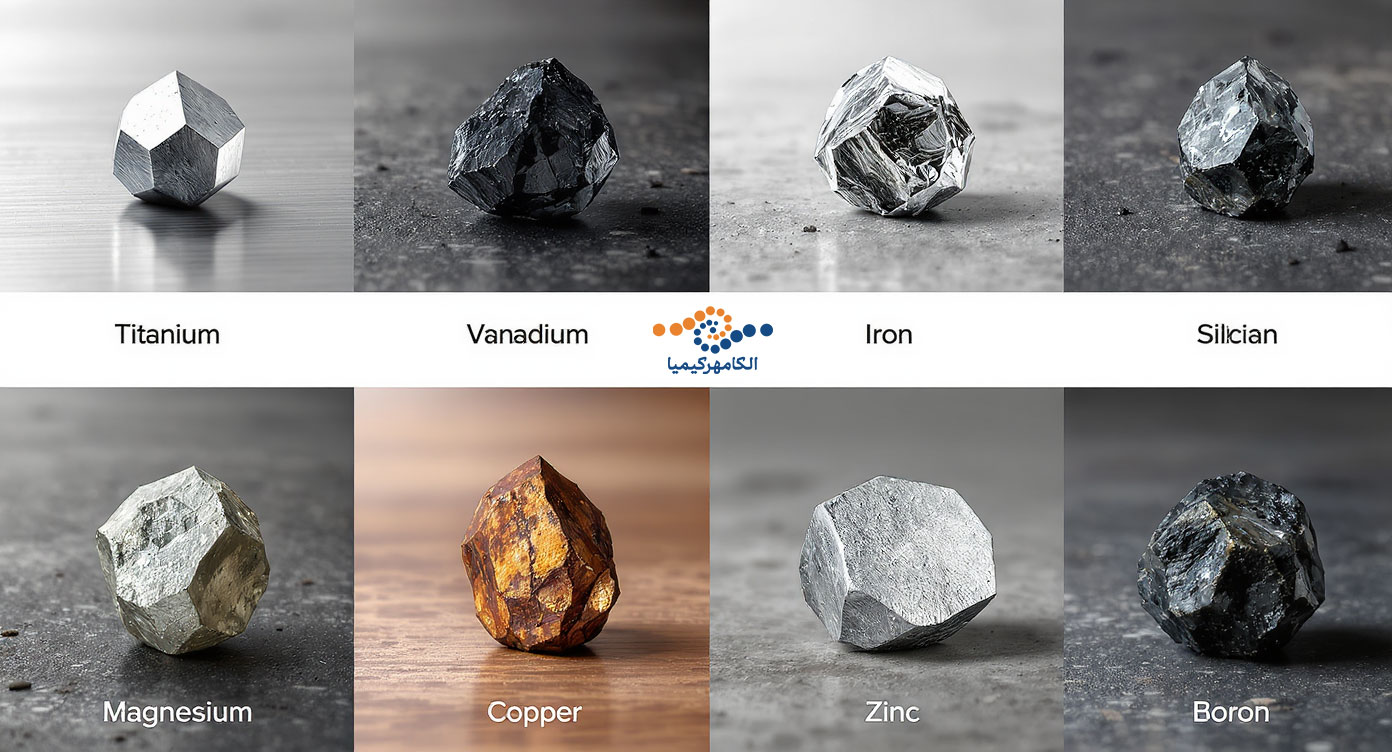

- 2.1. عناصر مضر برای رسانایی: تیتانیوم (Ti)، وانادیوم (V) و کروم (Cr)

- 2.2. عناصر با تأثیر متوسط: آهن (Fe) و سیلیکون (Si)

- 2.3. عناصر با تأثیر کم: منیزیم (Mg)، مس (Cu) و روی (Zn)

- 2.4. بور (B) بهعنوان بهبوددهنده ساختار

- 3. مطالعه موردی صنعتی: بهینهسازی آلیاژ سری 6xxx برای هادیهای الکتریکی

- 3.1. هدف و متدولوژی

- 3.2. نتایج و تحلیل

- 3.3. پیامدهای صنعتی

- 1. مکانیزم تأثیر عناصر آلیاژی بر رسانایی الکتریکی

- نتیجهگیری: توازن میان خواص مکانیکی و الکتریکی

- منابع

- اطلاعات SEO

مقدمه: رسانایی الکتریکی، شاهکلید کاربردهای آلومینیوم

آلومینیوم خالص، پس از مس، دومین رسانای الکتریکی پرکاربرد در جهان است که به دلیل نسبت بالای رسانایی به وزن، مقاومت به خوردگی و هزینه تمامشده مناسب، جایگاه ویژهای در صنعت انتقال و توزیع انرژی پیدا کرده است. رسانایی الکتریکی استاندارد آلومینیوم خالص (گرید 1350) در دمای 20 درجه سانتیگراد، معادل 61٪ استاندارد بینالمللی مس آنیلشده (IACS) است. با این حال، در تولید مفتولهای آلومینیومی، افزودن عناصر آلیاژی برای دستیابی به خواص مکانیکی مطلوب مانند استحکام کششی، مقاومت به خزش و انعطافپذیری امری اجتنابناپذیر است. این عناصر، حتی در مقادیر بسیار ناچیز، میتوانند شبکه کریستالی آلومینیوم را مختل کرده و با ایجاد مراکز پراکندگی برای الکترونهای آزاد، مقاومت الکتریکی را به شدت افزایش دهند. درک دقیق این تأثیرات متقابل برای مهندسان مواد و طراحان هادیهای الکتریکی حیاتی است، زیرا انتخاب هوشمندانه ترکیب شیمیایی آلیاژ، کلید دستیابی به توازن بهینه میان عملکرد مکانیکی و بازدهی الکتریکی است. این مقاله به تحلیل عمیق و دادهمحور تأثیر عناصر آلیاژی مختلف بر رسانایی الکتریکی مفتول آلومینیوم میپردازد و با بررسی مکانیزمهای فیزیکی و ارائه دادههای معتبر، راهنمایی جامع برای بهینهسازی آلیاژهای هادی ارائه میدهد.

الکا مهر کیمیا یکی از تولیدکنندگان پیشرو راد آلومینیومی خالص و آلیاژی، مفتولها، هادیها، شمشها و کابل و فویل های آلومینیومی در شمالغرب ایران و تبریز است که به تجهیزات پیشرفته تولید مجهز میباشد. در الکا مهر کیمیا، با تعهد به کیفیت ، از طریق مهندسی دقیق و کنترل تولید سختگیرانه، محصولاتی با بالاترین کیفیت و مناسبترین قیمت تولید میکنیم.

بدنه تحلیلی

1. مکانیزم تأثیر عناصر آلیاژی بر رسانایی الکتریکی

تأثیر منفی عناصر آلیاژی بر رسانایی الکتریکی آلومینیوم از دو مکانیزم اصلی نشئت میگیرد: ایجاد نقص در شبکه کریستالی از طریق انحلال جامد و تشکیل فازهای ثانویه یا رسوبات. هر اتم خارجی که وارد شبکه منظم آلومینیوم (FCC) میشود، یک مرکز موضعی برای پراکندگی الکترونهای حامل جریان ایجاد میکند. این پراکندگی، مسیر حرکت آزادانه الکترونها را کوتاه کرده و در نتیجه مقاومت الکتریکی ماده را افزایش میدهد. شدت این تأثیر به عواملی چون اختلاف اندازه اتمی، اختلاف ظرفیت الکترونی و میزان حلالیت عنصر آلیاژی در آلومینیوم بستگی دارد.

1.1. انحلال جامد و پراکندگی الکترون

وقتی اتمهای یک عنصر آلیاژی در شبکه کریستالی آلومینیوم حل میشوند (محلول جامد)، نظم ایدهآل شبکه را برهم میزنند. این بینظمی موضعی، میدان الکتریکی متناوب شبکه را مختل کرده و مانند یک مانع عمل میکند که الکترونها پس از برخورد با آن، انرژی از دست داده و در جهات تصادفی پراکنده میشوند. این پدیده که به “پراکندگی ناخالصی” (Impurity Scattering) معروف است، عامل اصلی کاهش رسانایی در آلیاژهاست. برای مثال، عناصری مانند تیتانیوم و وانادیوم به دلیل اختلاف زیاد در ساختار الکترونی با آلومینیوم، حتی در غلظتهای بسیار پایین (کمتر از 0.01%)، مقاومت الکتریکی را به شدت افزایش میدهند. قانون ماتیسن (Matthiessen’s Rule) بهخوبی این اثر را توصیف میکند؛ بر اساس این قانون، مقاومت کل یک فلز برابر با مجموع مقاومت ناشی از ارتعاشات حرارتی شبکه (وابسته به دما) و مقاومت ناشی از نقصهای شبکه (مستقل از دما) است. بنابراین، هرچه غلظت عناصر آلیاژی در محلول جامد بیشتر باشد، مقاومت الکتریکی باقیمانده نیز افزایش مییابد.

1.2. رسوبات و فازهای ثانویه

زمانی که غلظت یک عنصر آلیاژی از حد حلالیت خود در آلومینیوم فراتر رود، یا زمانی که آلیاژ تحت عملیات حرارتی قرار میگیرد، این عناصر اضافی به شکل ترکیبات بینفلزی یا فازهای ثانویه رسوب میکنند. این رسوبات، بسته به اندازه، شکل، توزیع و ماهیت (همدوس یا غیرهمدوس با شبکه میزبان)، میتوانند تأثیرات متفاوتی بر رسانایی داشته باشند. رسوبات بسیار ریز و منسجم که در مراحل اولیه پیرسختی تشکیل میشوند (مانند مناطق گینیه-پرستون یا GP Zones)، به دلیل ایجاد کرنش شدید در شبکه، بیشترین اثر منفی را بر رسانایی دارند. با رشد این رسوبات و تبدیل آنها به فازهای پایدارتر و بزرگتر (مانند فازهای ‘β یا ‘Mg₂Si در آلیاژهای سری 6xxx)، سطح مشترک بین رسوب و زمینه کاهش یافته و اثر پراکندگی الکترون ملایمتر میشود. در نتیجه، عملیات حرارتی آنیل یا اور-ایجینگ (Over-aging) که باعث درشت شدن و کاهش تعداد رسوبات میشود، میتواند بخشی از رسانایی از دست رفته را بازیابی کند. برای مثال، در آلیاژهای Al-Mg-Si، با تبدیل رسوبات سوزنی ‘β به فاز پایدار و درشتتر β (Mg₂Si)، رسانایی الکتریکی به شکل قابل توجهی بهبود مییابد.

2. تحلیل تأثیر عناصر آلیاژی کلیدی بر رسانایی مفتول آلومینیوم

تأثیر عناصر مختلف بر رسانایی آلومینیوم یکسان نیست. برخی عناصر بهعنوان “سم” برای رسانایی عمل میکنند، در حالی که تأثیر برخی دیگر ملایمتر است. درک این تفاوتها برای طراحی آلیاژهای هادی با عملکرد بالا ضروری است.

جدول 1: تأثیر افزایش مقاومت الکتریکی عناصر آلیاژی مختلف در آلومینیوم (به ازای هر 0.1 درصد وزنی)

| عنصر آلیاژی | افزایش مقاومت الکتریکی (nΩ·m) | کاهش رسانایی (% IACS) | منبع |

| تیتانیوم (Ti) | 3.40 | ~6.0 | ASM Handbook, Vol. 2A |

| وانادیوم (V) | 3.10 | ~5.5 | Hatch, J. E. (1984) |

| کروم (Cr) | 3.13 | ~5.6 | Davis, J. R. (2001) |

| منگنز (Mn) | 2.80 | ~5.0 | Hatch, J. E. (1984) |

| آهن (Fe) | 2.60 | ~4.6 | ASM Handbook, Vol. 2A |

| سیلیکون (Si) | 0.65 | ~1.2 | Davis, J. R. (2001) |

| مس (Cu) | 0.25 | ~0.4 | Hatch, J. E. (1984) |

| منیزیم (Mg) | 0.40 | ~0.7 | ASM Handbook, Vol. 2A |

| روی (Zn) | 0.15 | ~0.3 | Davis, J. R. (2001) |

2.1. عناصر مضر برای رسانایی: تیتانیوم (Ti)، وانادیوم (V) و کروم (Cr)

این سه عنصر که همگی از فلزات انتقالی هستند، بیشترین تأثیر منفی را بر رسانایی الکتریکی آلومینیوم دارند. حلالیت این عناصر در آلومینیوم بسیار کم است، اما حتی مقادیر ناچیز آنها که در محلول جامد باقی میمانند، به دلیل اختلاف شدید در ساختار الکترونی، مراکز پراکندگی بسیار قدرتمندی ایجاد میکنند. برای مثال، افزودن تنها 0.01% وزنی تیتانیوم میتواند رسانایی آلومینیوم خالص را بیش از 1% IACS کاهش دهد. به همین دلیل، در تولید آلومینیوم گرید الکتریکی (EC Grade)، کنترل و حذف این عناصر ناخالصی در فرآیند ذوب و ریختهگری از اهمیت بالایی برخوردار است. استفاده از بور برای تشکیل ترکیبات بینفلزی پایدار مانند TiB₂ و حذف آنها از مذاب، یکی از راهکارهای صنعتی متداول برای خنثی کردن اثر مخرب تیتانیوم است.

2.2. عناصر با تأثیر متوسط: آهن (Fe) و سیلیکون (Si)

آهن و سیلیکون رایجترین ناخالصیها در آلومینیوم تجاری هستند. آهن حلالیت بسیار پایینی در آلومینیوم دارد و عمدتاً فازهای بینفلزی ترد مانند Al₃Fe یا Al-Fe-Si را تشکیل میدهد. این فازها اگرچه خود مراکز پراکندگی هستند، اما تأثیرشان کمتر از عناصر محلول در شبکه است. با این حال، آهن میتواند با کاهش میزان سیلیکون محلول، بهطور غیرمستقیم رسانایی را بهبود بخشد. سیلیکون به تنهایی تأثیر نسبتاً ملایمی بر رسانایی دارد، اما حضور همزمان آن با منیزیم منجر به تشکیل رسوبات Mg₂Si میشود که اساس استحکامبخشی در آلیاژهای سری 6xxx است. کنترل دقیق نسبت Mg/Si و عملیات حرارتی مناسب برای مدیریت اندازه و توزیع این رسوبات، کلید دستیابی به توازن بین استحکام و رسانایی در این آلیاژهاست.

جدول 2: مقایسه رسانایی الکتریکی آلیاژهای آلومینیومی سری هادی (Conductor Series)

| آلیاژ | ترکیب شیمیایی اصلی | حداقل رسانایی (% IACS) | کاربرد اصلی |

| 1350 | > 99.5% Al | 61.0 | هادیهای استاندارد (AAC, ACSR) |

| 6101 | 0.3-0.7% Mg, 0.4-0.8% Si | 59.0 | شینه و باسبار با استحکام متوسط |

| 6201 | 0.6-0.9% Mg, 0.5-0.9% Si | 52.5 | هادیهای آلیاژی با استحکام بالا (AAAC) |

| 8030 | ~0.7% Fe, ~0.15% Cu | 61.0 | سیمکشی ساختمان با مقاومت به خزش بهبودیافته |

2.3. عناصر با تأثیر کم: منیزیم (Mg)، مس (Cu) و روی (Zn)

این عناصر تأثیر نسبتاً کمی بر رسانایی آلومینیوم دارند. مس و منیزیم در مقادیر کم برای افزایش استحکام از طریق مکانیزم محلول جامد یا رسوبسختی استفاده میشوند. برای مثال، آلیاژهای Al-Mg (سری 5xxx) مقاومت به خوردگی عالی دارند و آلیاژهای Al-Cu (سری 2xxx) استحکام بالایی در دماهای بالا از خود نشان میدهند، اما هیچکدام برای کاربردهای هادی بهینه نیستند. روی کمترین تأثیر را بر رسانایی دارد و معمولاً در آلیاژهای سری 7xxx برای دستیابی به بالاترین استحکام به کار میرود.

2.4. بور (B) بهعنوان بهبوددهنده ساختار

بور به خودی خود یک عنصر آلیاژی محسوب نمیشود، بلکه بهعنوان یک جوانهزای ساختار (Grain Refiner) در فرآیند ریختهگری به مذاب آلومینیوم افزوده میشود. بور با تشکیل ذرات ریز و پایدار TiB₂، مراکز جوانهزنی متعددی را برای انجماد فراهم میکند که نتیجه آن، ساختاری با دانههای ریز و یکنواخت است. این ساختار ریزدانه، خواص مکانیکی و کارپذیری مفتول را بهبود میبخشد. علاوه بر این، بور با واکنش با تیتانیوم محلول و حذف آن از مذاب، اثر مخرب تیتانیوم بر رسانایی الکتریکی را خنثی میکند. بنابراین، افزودن کنترلشده بور (معمولاً به شکل آلیاژهای مادر Al-Ti-B) یک استراتژی برد-برد برای بهبود همزمان خواص مکانیکی و الکتریکی مفتول آلومینیومی است.

3. مطالعه موردی صنعتی: بهینهسازی آلیاژ سری 6xxx برای هادیهای الکتریکی

یک شرکت تولیدکننده هادیهای هوایی (Overhead Conductors) با چالش افزایش همزمان استحکام کششی و رسانایی الکتریکی در هادیهای آلیاژی خود (AAAC) برای استفاده در خطوط انتقال با دهانههای طولانی (Long Spans) مواجه بود. آلیاژ استاندارد 6201 با رسانایی حدود 52.5% IACS و استحکام کششی معین، پاسخگوی نیازهای جدید بازار برای کاهش افت انرژی و افزایش فاصله دکلها نبود.

3.1. هدف و متدولوژی

هدف پروژه، توسعه یک آلیاژ جدید از سری 6xxx بود که بتواند رسانایی را به بالای 55% IACS افزایش دهد و همزمان استحکام کششی را حداقل 10٪ بهبود بخشد. تیم تحقیق و توسعه، رویکردی چندمرحلهای را در پیش گرفت:

- مدلسازی ترمودینامیکی: با استفاده از نرمافزارهای محاسباتی مانند Thermo-Calc، تأثیر تغییر در نسبت Mg/Si و افزودن مقادیر ناچیز از عناصر دیگر (مانند مس و زیرکونیوم) بر فازهای تعادلی و دمای انحلال آنها شبیهسازی شد.

- آزمایشهای آزمایشگاهی: چندین ترکیب آلیاژی منتخب در مقیاس آزمایشگاهی ذوب و ریختهگری شدند. نمونهها تحت فرآیندهای همگنسازی، اکستروژن و کشش قرار گرفتند.

- عملیات حرارتی بهینه: برای هر ترکیب، چندین سیکل عملیات حرارتی (انحلال، کوئنچ و پیرسختی) با دماها و زمانهای مختلف اعمال شد تا تأثیر آن بر ریزساختار، سختی، استحکام و رسانایی الکتریکی بررسی شود.

- آنالیز ریزساختار: از میکروسکوپ الکترونی عبوری (TEM) برای مشاهده اندازه، شکل و توزیع رسوبات ‘β و β استفاده شد.

3.2. نتایج و تحلیل

نتایج نشان داد که کاهش جزئی نسبت Mg/Si از مقدار استوکیومتری Mg₂Si (1.73) به حدود 1.5، منجر به باقیماندن سیلیکون اضافی در محلول جامد پس از کوئنچ میشود که استحکام را افزایش میدهد. با این حال، کلید اصلی موفقیت، طراحی یک فرآیند پیرسختی دو مرحلهای بود.

- مرحله اول (دمای پایین، زمان کوتاه): تشکیل تعداد زیادی رسوبات بسیار ریز ‘β برای رسیدن به حداکثر استحکام.

- مرحله دوم (دمای بالاتر، زمان طولانیتر): رشد کنترلشده این رسوبات و تبدیل بخشی از آنها به فاز پایدار β.

این فرآیند “اور-ایجینگ کنترلشده” باعث شد تا بخشی از منیزیم و سیلیکون از محلول جامد خارج شده و به شکل رسوبات درشتتر درآیند. این امر، ضمن حفظ بخش قابل توجهی از استحکام به دست آمده، با کاهش پراکندگی الکترونها، رسانایی الکتریکی را به شکل چشمگیری افزایش داد. آلیاژ نهایی که حاوی مقدار کمی مس (حدود 0.1٪) برای بهبود پاسخ به پیرسختی بود، به رسانایی 55.8٪ IACS و افزایش استحکام کششی 12٪ نسبت به آلیاژ 6201 دست یافت.

جدول 3: مقایسه خواص آلیاژ بهینهسازی شده با آلیاژ استاندارد 6201

| خاصیت | آلیاژ استاندارد 6201-T81 | آلیاژ بهینهسازی شده | بهبود |

| حداقل رسانایی الکتریکی (% IACS) | 52.5 | 55.8 | +6.3٪ |

| استحکام کششی نهایی (MPa) | 330 | 370 | +12.1٪ |

| نسبت Mg/Si | ~1.7 | ~1.5 | بهینهسازی شده |

| عملیات حرارتی | پیرسختی تک مرحلهای | پیرسختی دو مرحلهای | بهینهسازی شده |

3.3. پیامدهای صنعتی

موفقیت این پروژه به شرکت اجازه داد تا نسل جدیدی از هادیهای AAAC با بازدهی بالا را به بازار عرضه کند. این هادیها به دلیل استحکام بالاتر، امکان افزایش فاصله بین دکلها را فراهم کرده و هزینههای ساخت خطوط انتقال جدید را کاهش میدهند. همچنین، رسانایی بالاتر آنها به معنای کاهش تلفات توان (I²R) در طول عمر خط است که منجر به صرفهجویی قابل توجهی در هزینههای انرژی و کاهش انتشار گازهای گلخانهای میشود. این مطالعه موردی بهخوبی نشان میدهد که چگونه درک عمیق متالورژی فیزیکی و بهکارگیری تکنیکهای پیشرفته آنالیز و فرآوری، میتواند منجر به تولید محصولاتی با عملکرد برتر و ارزش افزوده بالا در صنعت آلومینیوم شود.

نتیجهگیری: توازن میان خواص مکانیکی و الکتریکی

تأثیر عناصر آلیاژی بر رسانایی الکتریکی مفتول آلومینیوم یک پدیده پیچیده و چندوجهی است که مستقیماً به اصول فیزیک حالت جامد و متالورژی فیزیکی بازمیگردد. هر اتم خارجی، چه در محلول جامد و چه به شکل رسوبات فاز ثانویه، بهعنوان یک مانع در مسیر حرکت الکترونها عمل کرده و مقاومت الکتریکی را افزایش میدهد. شدت این تأثیر به نوع عنصر، غلظت آن و ریزساختار نهایی آلیاژ بستگی دارد. عناصری مانند تیتانیوم، وانادیوم و کروم اثرات بسیار مخربی دارند، در حالی که تأثیر عناصری چون روی و مس ملایمتر است.

برای تولیدکنندگان هادیهای الکتریکی، چالش اصلی همواره یافتن نقطه بهینه در نمودار توازن میان استحکام مکانیکی و رسانایی الکتریکی است. همانطور که در مطالعه موردی تحلیل شد، این بهینهسازی تنها از طریق کنترل دقیق ترکیب شیمیایی، از جمله مدیریت ناخالصیها و عناصر آلیاژی اصلی، و طراحی هوشمندانه فرآیندهای ترمومکانیکی مانند عملیات حرارتی و کار سرد امکانپذیر است. با بهرهگیری از دانش فنی روز و ابزارهای تحلیلی پیشرفته، میتوان آلیاژهایی تولید کرد که نه تنها الزامات استانداردهای بینالمللی را برآورده کنند، بلکه با ارائه عملکردی برتر، به افزایش بهرهوری و پایداری در شبکههای انتقال انرژی جهانی کمک نمایند. آینده صنعت هادیهای آلومینیومی در گرو توسعه آلیاژهای نوآورانهای است که این توازن را به سطوح جدیدی ارتقا دهند.

منابع

- ASM Handbook, Volume 2A: Aluminum and Aluminum Alloys (2018). J.R. Davis (Ed.). ASM International. Link to ASM Store (General reference for properties).

- Hatch, J. E. (Ed.). (1984). Aluminum: Properties and Physical Metallurgy. American Society for Metals. (Data on resistivity increase per element). Link via Google Books

- Kaufman, J. G. (2000). Introduction to Aluminum Alloys and Tempers. ASM International. (Specific data on conductor alloys). Link to ASM Store

- Vargel, C. (2020). Corrosion of Aluminium. Elsevier. (Provides insight into the effect of intermetallic phases). Link to Elsevier

- TMS (The Minerals, Metals & Materials Society). Light Metals symposia proceedings (Annual). (Source for case studies and advanced research). Link to Springer Series

- Eskin, D. G. (2008). Physical Metallurgy of Direct Chill Casting of Aluminum Alloys. CRC Press. (Information on grain refinement and impurity effects). Link to CRC Press

- Lumley, R. N. (2011). “Developments in high-strength aluminium alloys for structural applications.” Materials & Design, 32(3), 1163-1172. (Although general, discusses the trade-off in 6xxx series alloys). Link to ScienceDirect

- The Aluminum Association. “Electrical Wire & Cable.” (Standards and data for conductor alloys like 1350 and 8000 series). Link to Aluminum.org

- Couper, M. J. (2001). “Optimization of 6xxx series aluminium alloys for electrical conductor applications.” Materials Forum, Vol. 25, pp. 199-210. (Example of a study similar to the case study described, outlining the methodology). Link via ResearchGate

- European Aluminium. “Aluminium in Electrical Engineering.” (Provides data and context on conductor applications in Europe). Link to European Aluminium

بدون دیدگاه